Research

切る、削る、磨く。ものづくりの根幹となる機械加工技術は、「地味」で「泥臭い」技術である、多くの人はそう感じるでしょう。しかし、最先端の材料をミクロンレベルで薄く切り出し、表面をナノレベル以下の凹凸に磨く。 新しく優れた性能を持つ材料を生かすも殺すも加工技術が命運を握ります。

次世代の電気自動車、スマートフォンやタブレット、高効率LED照明。これらのデバイスには先端電子材料が使用されています。これらの材料は従来にない優れた 性質を有しますが、その性能を十分に引き出し活用するにはきわめて高度な加工技術を要します。わたしたちの研究室では、原子・分子の視点で加工をデザインし、機械加工を“Science”しています。従来の技術では達成できない材料の新たな機能を創出します。

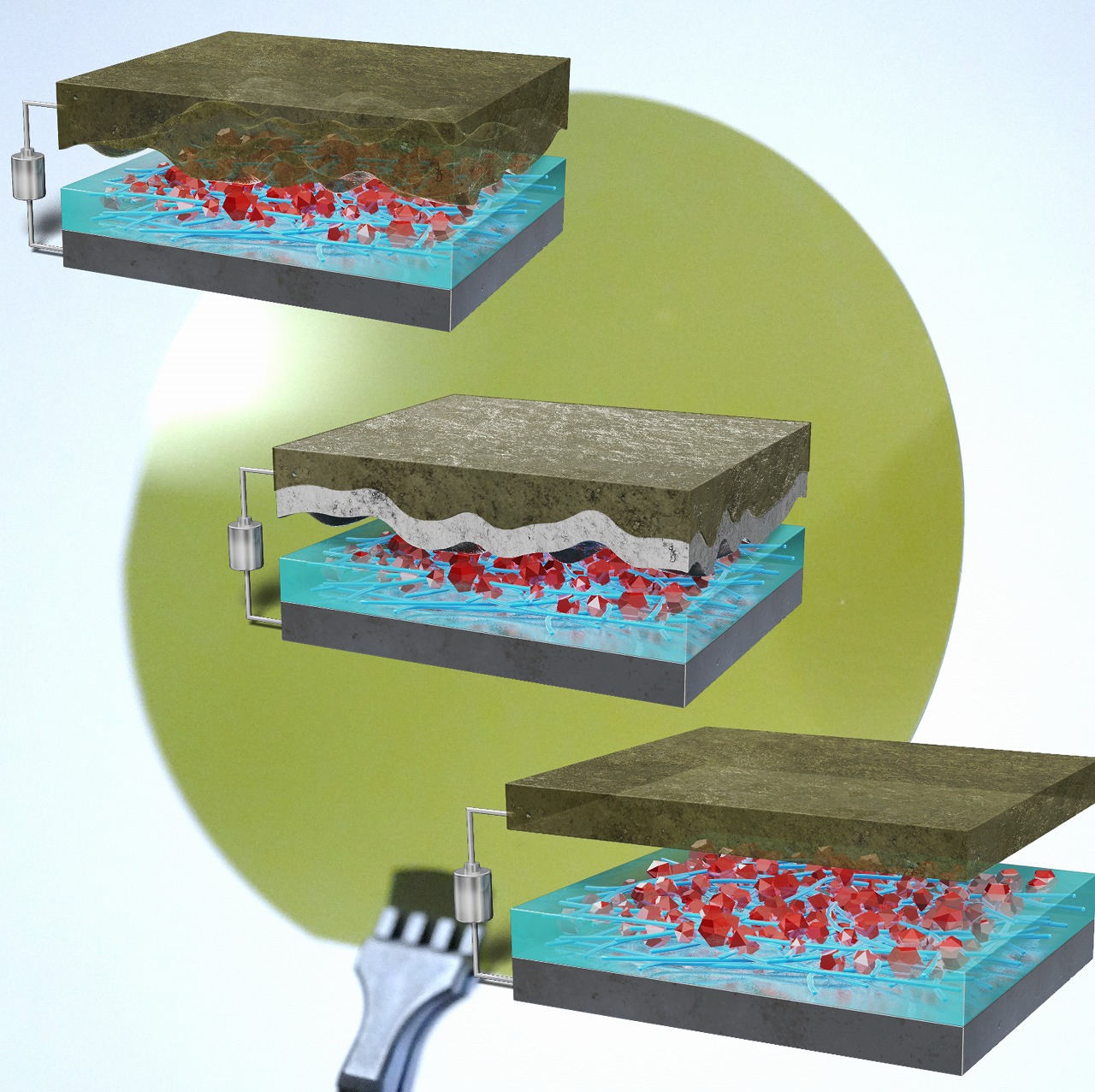

高分子固体電解質を用いたECMPによるSiCの超高速研磨加工

電気自動車に必須である電力変換機器「パワーデバイス」用材料として、SiC(炭化ケイ素)が注目されています。SiCはダイヤモンドに次ぐ硬さを有するため、加工が非常に困難な材料です。わたしたちは、SiCの新しい研磨方法を開発することで、従来技術の約10倍の加工速度を達成しました。高性能パワー半導体の実現で必要となるナノメートル以下の表面粗さを有する超平滑SiC表面が可能です。

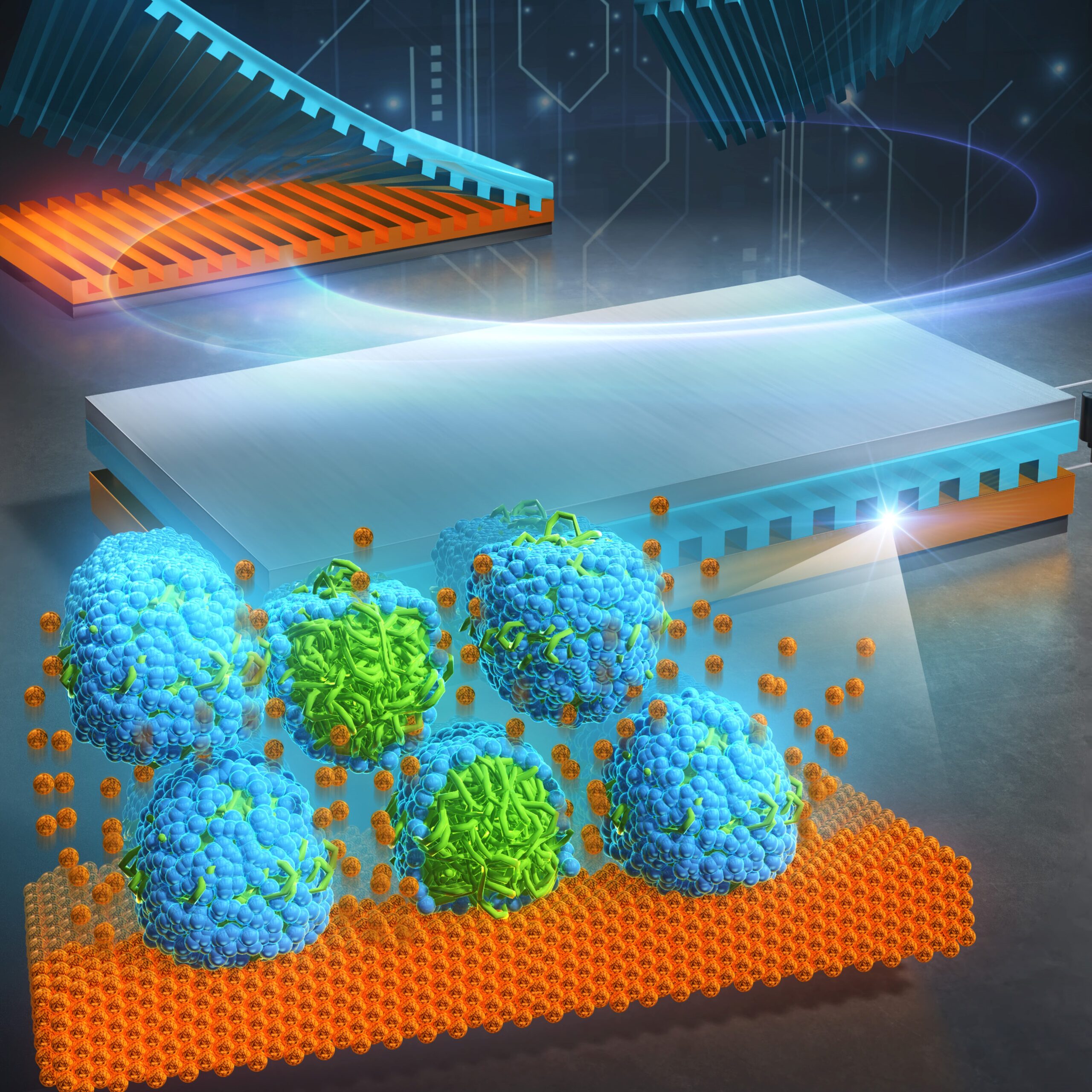

高分子固体電解質ー金属界面でのアノード溶解を利用したダイレクトナノパターニング

材料表面の微細パターンはさまざまな機能を付与しますが、その加工は複雑でコストが高くなります。わたしたちは、金属や半導体の表面にスタンプを押すようにパターンを施すソフトな加工法を発見しました。シンプルかつ環境にやさしい方法でパターンを施すことができます。抗菌性をもつ表面や電子デバイス、情報セキュリティ分野への応用が期待できます。

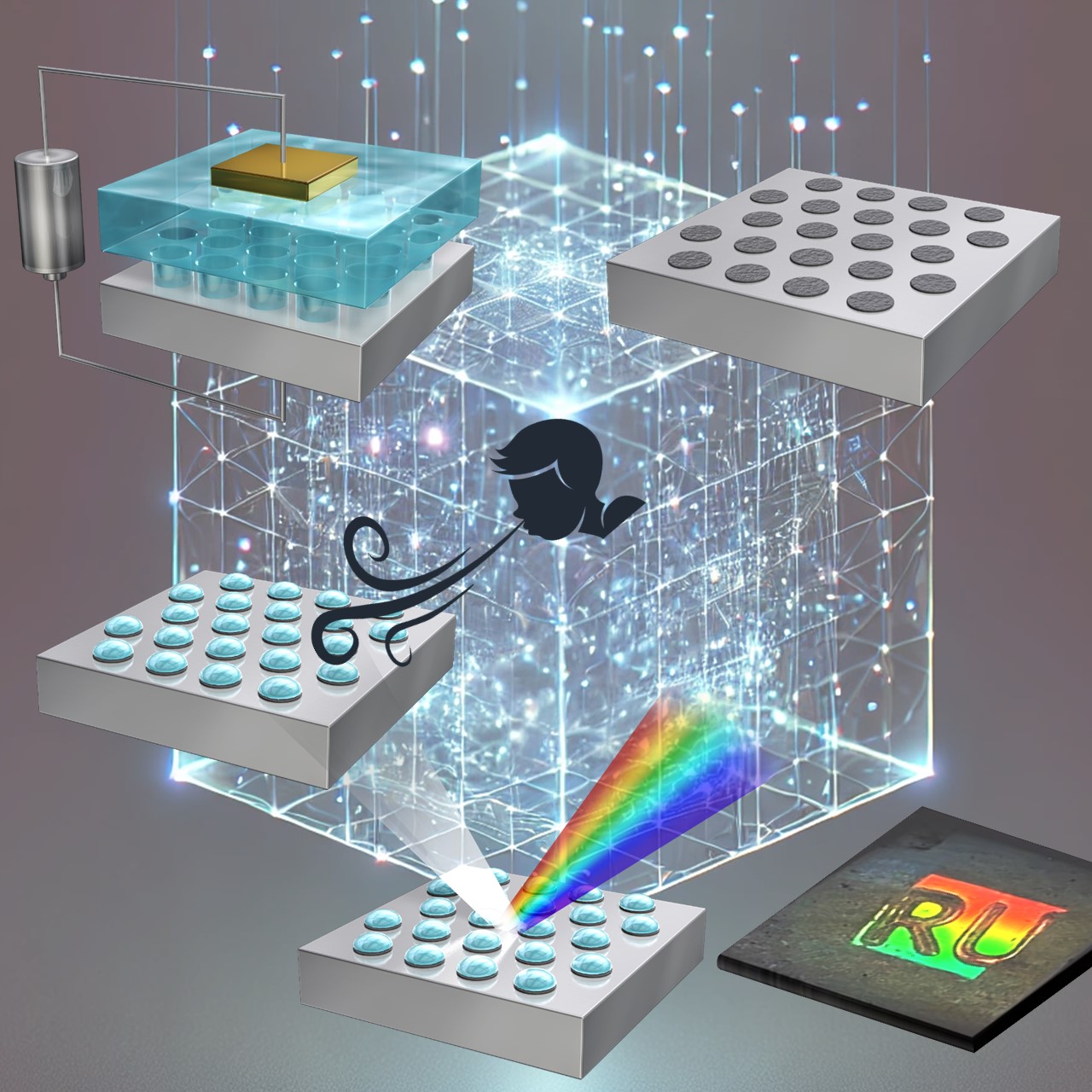

高分子電解質膜スタンプを用いた固相電解酸化によるナノ酸化パターンの形成

材料表面のマイクロおよびナノパターンは,特有の光学特性を有するため,暗号化や偽造防止などの情報セキュリティ技術への応用が進められています。しかし従来の微細パターン形成技術は、工程が複雑かつ高価な装置を必要とするため、コストが高いことなどが課題とされています。本研究では、高分子電解質膜(PEM)を用いた超高速かつ簡易な新たなパターン加工技術を着想しました。微細な凹凸を有するPEMスタンプを加工材料であるシリコン(Si)表面へ押し当て、両者の接触部で電気化学反応を起こすことで、マイクロおよびナノスケールのSi酸化膜パターンの形成を可能です。本技術により生じた酸化膜は高い親水性を有しており、湿った空気(吐息など)をふきかけると、瞬間的に微小な液滴を形成します。規則正しく配列された液滴は、光の干渉によって虹色の構造色を発現することを明らかとしました。これを利用して、息を吹きかけると隠された文字が出現する材料表面を開発し、暗号化への応用が期待できます。